汽车密封条在汽车中起着不可缺少的功能,最首要的便是它有着能够弥补车身组件相互之间缝隙和减震的功能,不仅需要防止外界的尘土、湿气水份及烟气入侵,也需要要隔绝噪声的侵入或外泄。密封条植绒和喷漆前处理通过等离子表面处理,可以大大提高植绒和喷涂的牢固性,完全替代底漆工艺。

密封条是采取挤压成型方法生产加工出的,已往的制作方法相对比较简单,根据简单模具加工就能够生产加工。伴随着机动车辆密封性标准愈来愈高,对密封条的标准也愈来愈高。新技术,新型材料不断出现,因而生产加丁工艺也将愈来愈繁杂。比如近些年,伴随着热塑性弹性体技术的不断进步和完善,新式的热塑性弹性体如TPO和TPV等材料在汽车密封条中运用也愈来愈普遍。

这类材料既有着弹性体的优良性能,又有着塑料的优良特性,既方便生产加工,又可回收进行反复利用,这类材料正在逐步取代EPDM制品。比较常见的车门密封条由共挤出的实芯载体与海绵胶管密封条构成,海绵部分遭受车身门框的压缩后提供密封性功能。但当汽车的车速很高时,外界气体压力将会大大超出海绵体所能提供的密封性,进而引发密封性所能起到的作用不大。

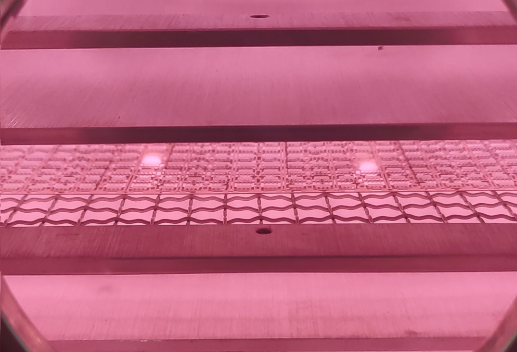

通常因为这类汽车密封性橡胶条材料的表面张力非常的低,在采取绒布、植绒、PU涂层、有机硅涂层技术时,这类涂层技术的材料难以附着,已往一般采取人工分段打磨的技术,以提升胶条粗糙度,并涂上底胶,打磨生产流程耗时费力,产能低,无法协助挤出设备在线处理,非常容易引发二次污染,成本相对高,良品率低等。

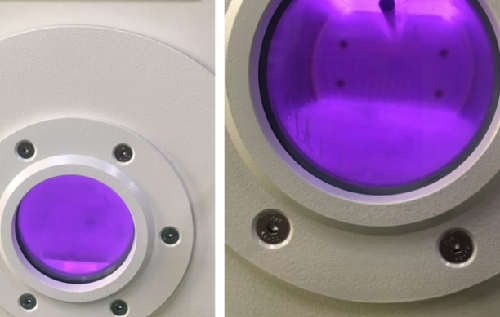

通过等离子清洗机中产生的低温等离子体对各种汽车密封条进行表面处理,通过测量表面能都能达到达到60达因每厘米,能够去除打磨或涂聚酯的工序,不用底涂,并可根据挤出或植绒机的速度做到在线外理,提高产能,降低成本,不损伤胶条表面,并符合涂着水溶性胶的环保标准。目前,等离子表面处理早已应用在汽车车门框密封条、车门头道、车窗导槽、车窗侧条、前后风挡和前后盖密封条等产品的处理中。